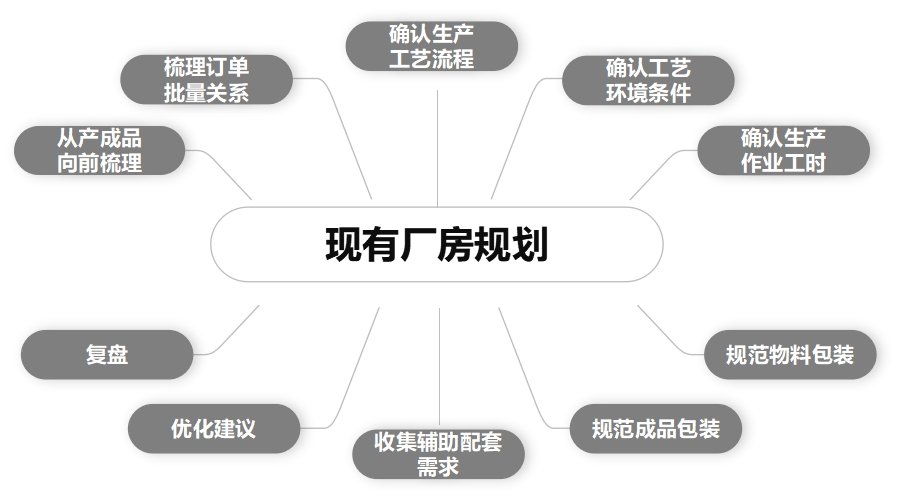

總體規劃產能-工廠規劃總綱,做什么產品,做多大量,決定著規劃規模,是我們在工廠規劃項目考慮因素,并充分結合如下步驟展開規劃:

1.產品BOM料表-了解產品的構成,從產成品向前梳理

2.訂單批量關系:“品-量”與“批-量”的分析,是大批量生產定制化的生產,生產模式將不同

3.生產工藝流程-確認生產工藝,規劃作業單元

4.工藝環境條件-確定特殊區域環境防護

5.生產作業工時-作為資源測算重要參數,需確認

6.物料包裝規范一用于制定物料倉庫的存儲方式

7.成品包裝規范一用于制定成品倉庫的存儲方式

8.輔助配套需求用于配套設施規劃需求收集

9.優化建議匯集一客戶自身提出的當前困惑、 存在問題、規劃建議或在期望在新廠中實現的想法。

復盤、優化原有方案

案例

3.數據增長:①消除原材料、在制品跨廠區大幅搬運浪費;②減少過程斷點;③物流人員減少50%以上。

3.數據增長:①人力成本節省30%以上,生產效率大幅提升;②產能大幅提升,滿足公司供應需求;

3.數據增長:①制造周期L/T縮短1/3;②人均生產效率提升1/4;③單位面積產出提升30%。

3.數據增長:①實現了產能的完整轉移;②對生產、物流模式做了大幅優化。

3.數據增長:①精益成熟度提升,為實現智能制造打下堅實基礎;②人均產值超過目標值約30%。

3.數據增長:①比現有工廠產能擴展50%以上;②單位面積產值提升;③良好的公司形象。

3.數據增長:①平均搬運距離縮短49%;②人均效率提升27%;③現場規范、有序,客戶滿意度提升。

3.數據增長:①解決了跨區大物流量搬運的問題;②大幅產業升級改造,成為一個現代化制造基地。

3.數據增長:實現數現化生產車間,所有產品可追溯,成為深圳市數字化工廠建設樣板項目

3.數據增長:通過科學布局,精益化產線規劃,合理規劃人流、物流、產品流,從源頭規避因布局不合理帶來重復搬運、作業難度加大、產出效率低、物流混亂、安全隱患大等不利因素。

- “世界500強”中國五礦旗下中冶瑞木攜手遠大方略啟動《精益管理》咨詢項目

- 客戶案例 | 遠大方略世界500強客戶9家,總營收超8萬億!

- “世界500強”中國五礦集團旗下新田嶺鎢業攜手遠大方略一期《精益管理》咨詢項目總結暨二期啟動

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠大方略開啟《精益管理》咨詢項目

- 【電源行業案例】打造企業核心競爭力,抓住高速增長機遇!

- 精益改善 高質發展——江蘇本川智能(股票代碼:300964)攜手遠大方略落地《精益管理》咨詢項目

- 【3C數碼行業案例】量身定制行業解決方案,打造3C數碼行業樣板!

- 江蘇倍加潔集團攜手遠大方略落地《集成產品開發》駐廠管理咨詢項目

- 【新材料行業案例】構筑競爭壁壘,成功轉型升級!

- 持續打造核心競爭力--深圳市綠聯科技攜手遠大方略落地《集成供應鏈及IT與流程優化》管理咨詢項目